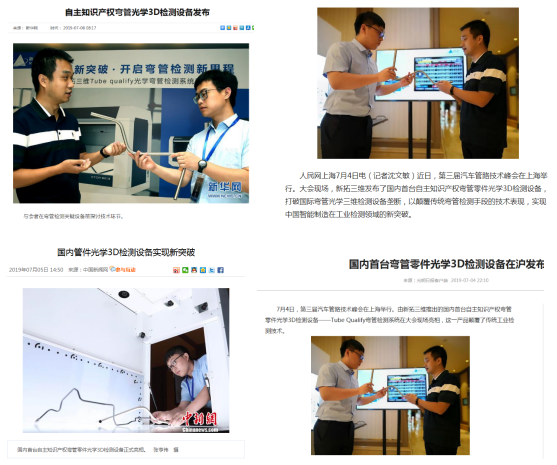

近段时间,包括新华社、人民网、新华网等众多央媒、党媒相继报导了新拓三维发布Tube Qualify三维光学弯管检测系统的消息,一款新产品为何能引起如此众多重量级媒体的关注呢?

当前,新一代信息技术与制造业深度融合,正在引发影响深远的产业变革,形成新的生产方式、产业形态、商业模式和经济增长点。《中国制造2025》提出要以智能制造作为产业发展的主攻方向,并提出加强关键核心技术研发、建设工业互联网等具体举措,最终实现中国制造由大变强的历史跨越。

光学3D检测设备作为工业领域关键技术,应用前景广阔。一方面,光学3D检测能够替代传统检具和人工测量,实现智能制造,减少成本投入,提高企业效益;另一方面,在线检测获取的弯管零件等三维数据,方便追溯、分析和再利用,有助于工业企业间信息协同与融合,推进工业互联网的建设。

据报导,新拓三维Tube Qualify三维光学弯管检测系统是国内首台自主知识产权弯管零件光学3D检测设备,打破国际弯管光学三维检测设备垄断,以颠覆传统弯管检测手段的技术表现,实现中国智能制造在工业检测领域的新突破。

弯管零件因为其管子和机械零件的双重特性,在汽车制造、航天航空、轨道交通等各种行业上均有广泛的应用。在实际生产制造过程中,由于弯管零件形状复杂、容易变形等特性,如何保证高标准弯管零件质量控制,尤其是精确的测量,一直是弯管加工行业所面临的问题。过去,传统检测主要依靠人工在检具上进行,测量时间普遍长达数小时,测量速度慢、数据不够精确。同时,检具检测是一种接触式的检测方法,需要将工件卡在检具中,对高端管件的表面会造成划伤。在遇到弹性管、自由形状弯管、具有连续转弯的弯管时,传统管件测量方式甚至是无法测量的。

如何快速且无损地获取弯管零件精准数据,成为解决难题的关键。

Tube Qualify三维光学弯管检测系统是专为弯管测量定制,能提供弯管检测所需要的全能解决方案。它采用非接触式三维光学测量技术,通过多个高帧频、高分辨率的工业级3D摄像头,能够捕捉复杂管件的精准三维数据,并快速重建出三维模型,测量精度高、测量速度快。

艾普奖|庄子峰荣获2 ITALIAN MODERN 设计,重塑生活的一种方式。 以独特、…

艾普奖|庄子峰荣获2 ITALIAN MODERN 设计,重塑生活的一种方式。 以独特、…

潜心打磨缔造唯一 劳斯莱 Bespoke高级定制的幻影长轴距车型——幻影“…

潜心打磨缔造唯一 劳斯莱 Bespoke高级定制的幻影长轴距车型——幻影“…

三星Neo QLED 8K电视,和这 在2021年国际消费类电子产品展览会(CES)上,三星在“First Look”…

三星Neo QLED 8K电视,和这 在2021年国际消费类电子产品展览会(CES)上,三星在“First Look”…  三星电视:做时代的引领者 家电圈近期最值得期待的看点非三星电视莫属,除了一系列科技大片即视感的VLO…

三星电视:做时代的引领者 家电圈近期最值得期待的看点非三星电视莫属,除了一系列科技大片即视感的VLO…  影创科技集团董事长孙立荣 2019年度商界青年领军者获奖人——爱库存联合创始人冷静女士为孙立颁奖....…

影创科技集团董事长孙立荣 2019年度商界青年领军者获奖人——爱库存联合创始人冷静女士为孙立颁奖....…  共绘XR文旅蓝图,影创科技 此次战略合作签约仪式意味着双方建立起长期战略合作伙伴关系,影创科技与江西旅游…

共绘XR文旅蓝图,影创科技 此次战略合作签约仪式意味着双方建立起长期战略合作伙伴关系,影创科技与江西旅游…  南昌市工商联党组书记熊冬 调研组一行在体验 5G+MR 全息智慧教室后对其丰富、直观、立体的教学形式表示赞许…

南昌市工商联党组书记熊冬 调研组一行在体验 5G+MR 全息智慧教室后对其丰富、直观、立体的教学形式表示赞许…  《少年三国志2》共筑军团 今天要给少年们介绍的就是中的军团玩法,快点跟紧队伍,不要走神…

《少年三国志2》共筑军团 今天要给少年们介绍的就是中的军团玩法,快点跟紧队伍,不要走神…